|

Уважаемые клиенты, с 01.01.2024г. мы прекращаем принимать инструменты BOSCH в платный ремонт

Типы изделий:

|

Диагностика и анализ неисправностей: Мотопомпа 4-х тактная

|

Поршень. Какой стороной устанавливать? Развернуть ▼

|

Иногда возникает вопрос, какой стороной установить поршень? Где у него передняя, а где задняя части? Попробуем разобраться.

Как правило, осевое положение пальца поршня несколько смещено в одну из сторон относительно оси самого поршня. На слабонагруженной технике встречаются поршни с пальцами, расположенными на одной оси с осью поршня. В этом случае нет разницы какой стороной устанавливать поршень. Для поршней со смещенным пальцем разница есть и о ней поговорим подробнее.

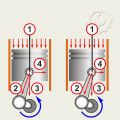

На (Рис.1_А) ось вращения коленвала, (Рис.1_В) ось вращения шатуна относительно коленвала. Во время работы двигателя (красной стрелкой показано направление вращения коленвала) шатун постоянно находится под некоторым углом к оси цилиндра, причем этот угол постоянно изменяется. Поэтому сила, приложенная к поршневому пальцу, раскладывается на две. Эти силы назовем Fшатуна (Fш) и Fпоршня (Fп) (Рис.2). В результате действия этих сил возникает третья сила, воздействующая на поршень и направленная перпендикулярно оси цилиндра. Назовем ее Fрезультирующая (Fрез.). Чем больше силы Fш и Fп, тем больше будет сила Fрез.

В ВМТ и НМТ вектора Fш и Fп складываются и Fрез. в этом случае будет равна нулю (Рис.3).

После прохождения ВМТ происходит вспышка топливной смеси и поршень перекладывается, т.к. меняется направление силы вектора шатуна (Fш) (Рис._4_А). И в этом цикле сила эта намного больше той силы, что была при сжатии. Если верить справочникам, то боковая сила, прижимающая поршень к стенке цилиндра приблизительно равна 10% — 12% процентов, от силы, действующей в направлении оси цилиндра. У автомобиля это около нескольких сотен килограмм. Из-за скоротечности процесса такое перекладывание поршня можно сравнить с ударом.

Для уменьшения силы удара, при перекладке поршня, ось поршневого пальца (вернее ось отверстия в бобышках поршня под поршневой палец) смещена в сторону основной упорной поверхности, т.е. вперед по направлению движения газов (Рис._5). Дополнительно на днище поршня ставится отметка (Рис.6_А).

По итогу нужно запомнить следующее. Метка на поршне всегда стоит со стороны где палец ближе к стенке поршня (Рис.7_А) и направлена должна быть против хода вращения коленвала (Рис.7_В).

Возникли вопросы, пришлось дополнить статью и разложить более подробно.

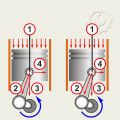

На Рис.8 поршни с центральным расположением пальца (слева) и со смещенным (справа).

Вертикальная сила (Рис.8_1), действующая на поршень, раскладывается на две разнонаправленные (Рис.8_2) и (Рис.8_3). Это происходит потому, что вектор шатуна (Рис.8_2) смещен относительно вертикали и направлен на точку опоры шатуна и шейки коленвала. Эти силы прижимают поршень к одной из сторон цилиндра (Рис.8_4). В данном примере вращение коленвала против часовой стрелки.

По мере вращения коленвала шатун принимает противоположные углонаправленные положения, заставляя поршень перекладываться с одной стороны на другую. При скоротечности процесса такие перекладывания сродни ударам. Все эти силы и при цикле сжатия, и при цикле вспышки. Но вертикальная сила, действующая на поршень при вспышке, гораздо больше этой же силы при цикле сжатия. По-этому и сила прижатия к стенке цилиндра при вспышке будет больше. Такое явление негативно сказывается на износостойкости и общей работе двигателя. Чтобы уменьшить такие нагрузки палец смещается относительно оси поршня. Такое смещение обычно с пределах 1-2,5 мм. Теперь о том что происходит.

Если палец расположен по центру и совпадает с осью поршня, то вертикальная сила действующая на поршень будет поровну распределена как на переднюю часть дна поршня (Рис.9_1), так и на заднюю (Рис.9_2). При смещении пальца вертикальная сила будет распределена на дно поршня не равномерно. Это можно с некоторой натяжкой сравнить с коромыслом, где точка переваливания будет на оси поршневого пальца. И чтобы при вспышке топлива уменьшить силу прижатия поршня к стенке цилиндра смещают ось пальца относительно оси поршня против хода вращения коленвала и по ходу отработанных газов.

Получается что на переднюю часть дна поршня приходится меньшая сила (Рис.9_5) чем на заднюю (Рис.9_4) и сила прижатия при этом соответственно уменьшится (Рис.9_6) против варианта с центральным расположением пальца (Рис.9_3). Это происходит потому, что бОльшая сила (Рис.9_4), частично преодолевая меньшую силу (Рис.9_5) пытается удержать поршень в вертикальном положении и значительно снимает нагрузку давления на стенку цилиндра (Рис.9_6) Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9

|

|

Стартер, вырывает из рук (двигатели 4-х тактные) Развернуть ▼

|

Во многих 4-х тактных двигателях, для облегчения запуска, применяется центробежный декомпрессор.

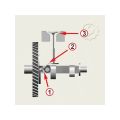

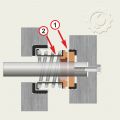

Работает это следующим образом. В статичном состоянии клапан, через толкатель, подпирается механизмом декомпрессора. Клапан двигателя при этом находится в приоткрытом состоянии, снижая компрессию двигателя. Как только мы начинаем вращать стартерной рукояткой двигатель, центробежный механизм отходит в сторону, смещая при этом упор под клапаном. Клапан возвращается в нормальное положение и двигатель работает в штатном режиме. На Рис.1_GIF видно как центробежный механизм, смещаясь по синей стрелке, перемещает поводок подпора клапана (Рис.1_GIF, красный цвет).

Это же самое мы можем посмотреть в другом ракурсе (Рис.2_GIF). Подпор клапана, под действием центробежного механизма (Рис.2_GIF,1), смещается (Рис.2_GIF,2) освобождая клапан. Клапан возвращается в штатное положение (Рис.2_GIF,3).

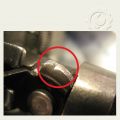

При повреждении подпора клапана (Рис.3 )пропадает декомпрессия двигателя. В результате при попытке завести такой двигатель стартерную рукоятку просто вырывает из рук. Рис.4_1 - зона прилегания клапанного толкателя, Рис.4_2 - повреждение.

В таких ситуациях меняется распредвал на новый. Открыть в новой вкладке

Рис.1_GIF  Рис.2_GIF  Рис.3  Рис.4

|

|

Подшипники аналоги (ГОСТ - международная система) Развернуть ▼

|

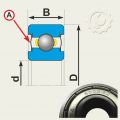

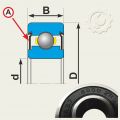

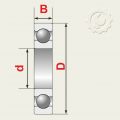

В последнее время мы привыкли к международной системе обозначений подшипников, но иногда встречаются обозначения по ГОСТу (отечественные подшипники). Здесь приведена таблица наиболее встречающихся в использовании у нас подшипников однорядных шариковых радиальных с обозначением по ГОСТу и их аналогов по международной маркировке. Нас интересуют в первую очередь сравнительные обозначения и основные размеры: наружный диаметр (Рис.1_D,Рис.4_D), внутренний диаметр (Рис.1_d,Рис.4_d) и высота подшипника (Рис.1_B,Рис.4_B).

Вначале оговоримся по маркировке ГОСТ. Подшипники могут быть открытыми, закрытыми с одной стороны и закрытыми с двух сторон защитной крышкой. Крышки могут быть металлические (Рис.1_А) и резинометаллические(Рис.2_А). Резинометаллические крышки лучше сохраняют подшипник то попадания грязи и пыли. Металлические крышки лучше переносят высокие обороты. Для примера возьмем подшипник 608(по международному стандарту), его аналог по ГОСТ (Рис.3). Последние 2 цифры (Рис.3_желтая зона) это основной тип подшипника 22-наружный диаметр_D, 8-внутренний диаметр_d, 7-высота подшипника_B. Под основной тип подшипника зарезервированы 4 последних знака. Пятая цифра сзади (Рис.3_красная зона)- количество защитных крышек, где 6-это одна крышка, 8-подшипник имеет крышки с обеих сторон. Перед 6-кой или 8-кой единица (Рис.3_зеленая зона) говорит о том, что крышки резинометаллические. Отсутствие знака - металлические. Как пример: 180018 (ГОСТ), подшипник типоразмера 22х8х7 защищен с двух сторон крышками из резинометаллического материала или 80018 (ГОСТ) подшипник 22х8х7 с двумя резинометаллическими крышками.

Обозначение защитных крышек по международному стандарту (ISO):

* отсутствие после цифр суффикса - открытый (608)

* Z-одна металлическая крышка (608-Z)

* 2Z-металлические крышки с двух сторон (608-2Z)

* RS- одна резинометаллическая крышка (608-RS)

* 2RS-резинометаллические крышки с двух сторон (608-2RS).

СРАВНИТЕЛЬНАЯ ТАБЛИЦА АНАЛОГОВ

ISO________ГОСТ________D-d-B________max об/мин

6000_______100________26-10-8__________30000

6001_______101________28-12-8__________32000

6002_______102________32-15-9__________28000

6003_______103________35-17-10_________24000

6004_______104________42-20-12_________20000

6005_______105________47-25-12_________18000

6008_______108________68-40-15_________12000

6009_______109________75-45-16_________11000

607_________17________19-7-6___________34000

608_________18________22-8-7___________32000

609_________19________24-9-7___________30000

61804____1000804______32-20-7__________22000

_6804____1000804______32-20-7__________22000

61806____1000806______42-30-7__________18000

_6806____1000806______42-30-7__________18000

6200_______200________30-10-9__________30000

6201_______201________32-12-10_________22000

6202_______202________35-15-11_________19000

6203_______203________40-17-12_________17000

6204_______204________47-20-14_________15000

6205_______205________52-25-15_________12000

6206_______206________62-30-16_________10000

625_________25_________16-5-5__________36000

626_________26_________19-6-6__________32000

627_________27_________22-7-7__________30000

628_________28_________24-8-8__________31000

629_________29_________26-9-8__________26000

6300_______300________35-10-11_________26000

6301_______301________37-12-12_________26000

6302_______302________42-15-13_________20000

6306_______306________72-30-19__________9000

6307_______307________80-35-21__________8500

6308_______308________90-40-23__________7500

6309_______309_______100-45-25__________8000

6900_____1000900______22-10-6__________36000

6902_____1000902______28-15-7__________28000

6905_____1000905______42-25-9__________18000

696______1000096_______15-6-5__________45000

697______1000097_______17-7-5__________43000

698______1000098_______19-8-6__________40000

30303_____7303_________47-17-15_________8500 Открыть в новой вкладке

|

|

Прогар поршня Развернуть ▼

|

Иногда в ремонт потупают двигатели с прогоревшим поршнем. В чем может быть проблема? Есть две причины возникновения такого повреждения.

Бывают поршни прогоревшие по боковой стенке (Рис.1_А) и по днищу (Рис.1_В).

В первом случае причиной может быть некачественное масло в топливной смеси, слишком богатая смесь либо работа в режиме постоянной перегрузки двигателя. Т.е. причины, приводящие к закоксовыванию поршня с залеганием поршневых колец. В двигателях внутреннего сгорания предусмотрен температурный зазор поршня и поршневых колец. При работе двигателя поршень, переходя верхнюю мертвую точку, как бы переваливается в пределах теплового зазора(Рис.2). Образовавшийся зазор, компенсируют поршневые кольца, обеспечивая компрессию в камере сгорания (Рис.2_А). Если же кольца залегли, то в получившийся зазор прорывается газ от сгорания топливной смеси (Рис.3_А). В результате боковая стенка поршня получает мощный тепловой удар. Здесь сказывается большая скорость разогрева и слабое охлаждение поршня в этой зоне, т.к. находится со стороны выхода выхлопных газов. Повреждение поршня, как правило, имеет клиновидную форму (Рис.4_А). Края поврежденного участка имеет ярко выраженные следы оплавления.

Во втором случае это может быть детонация. В этом случае повреждения будут иметь вид механического повреждения и местом разрушения будет дно поршня (Рис.5). Т.е. по краям разлома будет видна кристаллическая структура металла без явных следов оплавления. Что такое детонация и чем она может быть вызвана?

Энциклопедическая формулировка: "Детонация — режим горения, при котором по веществу распространяется ударная волна, инициирующая химические реакции горения. Иногда формулируют как «сгорание во фронте ударной волны».

При нормальной работе двигателя скорость распространения фронта пламени в момент вспышки топлива обычно не более 50 м/сек. При детонации - скорость сгорания топлива происходит со сверхзвуковой скоростью и может превышать скорость звука в несколько раз (скорость звука 330 м/сек). При такой скорости горения появляется ударная волна с выделением большого количества тепла, что и приводит к разрушению поршня.

Основной причиной вызывающей детонацию является применение топлива с низкооктановым числом. Можно возразить, мол где сейчас можно найти низкооктановый бензин? Но тут есть нюанс. В основе любого бензина есть базовый бензин, который изначально получается после ректификации нефти. Он как правило имеет низкое октановое число и составляет около 65 ед. Есть и другие варианты с применением более современных технологий, но это все равно будет бензин с числом около 74-76 ед. Дальше вступают в процесс антидетонационные присадки. Эти присадки имеют свойство улетучиваться. Все зависит от условий хранения. Плюс к этому вы не можете знать насколько свежий бензин был на заправке. Более подробную информацию по этому вопросу можно найти в интернете. Можно только сказать следующее, при неблагоприятном стечении обстоятельств с условиями хранения можно через 3-4 недели получить низкооктановый бензин с выше сказанными неприятностями.

Похожие повреждения, такие как на Рис.5 могут случиться из-за калильного зажигания. Это и некачественный бензин с какими-нибудь особыми присадками и конечно свечи зажигания с неправильно подобранным калильным числом. На слишком "холодных" свечах может образовываться нагар, а слишком "горячие" могут способствовать калильному зажиганию. Т.е. вспышка топлива будет происходить раньше положенного времени, до выхода поршня в ВМТ.

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Электрическая схема (двигатель 4-х тактный) Развернуть ▼

|

Конструктивное решение электрической схемы в культиваторах практически одинаковые, но с одним небольшим нюансом. Есть решения, где от рукоятки управления отходит один провод (Рис.1), а есть с двумя (Рис.2). Разница заключается только в том, что в культиваторах с одним проводом закорачивание на корпус реализовано в самой рукоятке, а те которые с двумя проводами один из них закрепляется отдельно на корпус.

На Рис.3 приведена электрическая схема культиватора. Все узлы прописаны и ошибки в монтаже быть не должно. Стрелкой (А) показан провод закорачивания, который может выходить из рукоятки и закрепляться на корпус двигателя. Если провода нет, значит он соединен с корпусом двигателя внутри выключателя. Открыть в новой вкладке

|

|

Датчик масла, проверка работоспособности (культиваторы, мотопомпы) Развернуть ▼

|

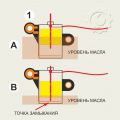

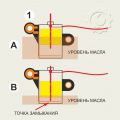

Речь идет о малых 4-х тактных двигателях, используемых в малой сельхозтехнике. Культиваторах, бензогенераторах, мотопомпах и пр. (Рис.1). Прежде чем приступать к диагностике необходимо проверить уровень масла в картере двигателя. Масло должно быть залито по самую горловину. Иногда на двигателе имеется сервисная картинка на которой указан уровень заливки масла (Рис.2). В данной статье описывается ситуация когда двигатель либо не заводится, либо заводится и глохнет. Здесь описан способ как быстро определить неисправность.

Система, которая может влиять на выключение двигателя состоит из 3-х узлов. Это датчик масла (Рис.3,А), электронный блок (Рис.3,В) и выключатель (Рис.3,С). Отдельно по каждой детали.

Выключатель (Рис.4) нормально разомкнутый, при переключении в положение OFF замыкает искру от модуля зажигания на корпус двигателя.

Электронный модуль (Рис.5) так же обрывает искру, но в случае если появится хотя бы одно замыкание искры на корпус. Этот сигнал поступает от датчика масла. Т.е. электронный модуль работает как триггер. Это нужно для того, чтобы исключить неустойчивое, пограничное состояние, когда масла мало и датчик то замыкается на корпус, то опять возвращается в исходное состояние.

И наконец сам датчик масла (Рис.6). Его принцип работы несложно проследить по картинке (Рис7). В датчике реализованы две электрические цепи. Через болт крепления (Рис.7,1) образуется цепь, связанная с корпусом двигателя (оранжевая цепь). В поплавке (желтый) находится стержень, который через скользящий контакт соединен с проводом (красная цепь). При нормальном уровне масла цепи красная и оранжевая разомкнуты (Рис.7,А) - искра от модуля зажигания поступает на свечу. Если уровень масла ниже нормы цепи замыкаются (Рис.7,В). Стержень касается пластины и искра замыкается на корпус (двигатель глохнет).

Типовая схема Рис.8,1, где "С" выключатель, "В" электронный модуль, "А" датчик масла. Сразу исключаем из схемы выключатель просто отсоединив разъем. Мультиметром прозваниваем выключатель в положении ON, на корпус. Если прозванивается - неисправен выключатель. Также поступаем с датчиком масла. отсоединяем разъем и прозваниваем на корпус, если прозванивается - неисправен датчик масла, "завис" в нижнем положении, замкнувшись на корпус.

Если все нормально, двигаемся дальше. Возвращаем контакт выключателя на место и исключаем из схемы электронный блок (Рис.8,2). Отключаем электронный блок (Рис.8,В) и перебрасываем контакт на выход выключателя (красная линия). Запускаем двигатель. Если двигатель работает устойчиво, без перебоев - неисправен электронный блок. Если двигатель работает с перебоями и как бы "чихает" - неисправен датчик масла. Такая неисправность больше проявляется на "холодном" двигателе. В горячем масле поплавок датчика может работать вполне прилично, но стоит двигателю остыть, как датчик начинает "заедать" и неуверенно себя вести, периодически касаясь контактной пластины связанной с корпусом двигателя.

И в заключение. Обязательно выставить обороты двигателя. Особенно это касается мотопомп ECO серии WP. Часто на заводе обороты двигателя не проверяются и приходят с завышенными показателями, как результат повреждение ЦПГ, обрыв шатуна. Винт максимальных оборотов находится под корпусом фильтра (Рис.9, красная стрелка). Обороты должны быть 3600 об/мин. Винт холостого хода находится на самом карбюраторе (Рис.10, красная стрелка). Обороты холостого хода двигателя 1600 об/мин. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6  Рис.7  Рис.8  Рис.9  Рис.10

|

|

Нет всасывания (мотопомпы) Развернуть ▼

|

Иногда поступают в ремонт мотопомпы с жалобой от клиентов, что слабое отрицательное давление на всасывании. Т.е. мотопомпа не захватывает воду, либо слабо захватывает. Иногда при осмотре деталей во время ремонта обнаружить неистравность сходу не получается. Все детали как новые и повреждений не видно.

Наиболее вероятная причина - неисправное мехуплотнение (Рис.2). В 90% случаев замена этого узла приводила к положительным результатам.

Если повреждений керамических уплотнений, типа абразивного износа, не обнаружено, то случай можно считать гарантийным. Открыть в новой вкладке

Рис.1  Рис.2

|

|

Разрушение коленвала (ECO WP-1204C) Развернуть ▼

|

У мотопомп ECO WP-1204C (Рис.1) выявлена такая неисправность, как разрушение коленвала. Часто с последующим разрушением корпуса картера двигателя.

Проблема заключается в том, что на заводе-производителе не регулируют обороты двигателя. И как правило они значительно выше допустимых. Было опробовано несколько новых изделий. В большинстве своем, значения максимальных оборотов двигателя были в пределах 4300-5200 об/мин. По паспортным данным максимальные обороты такого двигателя должны быть не более 3600 об/мин.

Вывод из выше сказанного. Такие повреждения относятся к гарантийным случаям. При замене двигателя (Рис.2), регулировка оборотов двигателя обязательна. Обороты двигателя регулируются ограничивающими винтами (Рис.3).

Игнорирование этой процедуры неизбежно приведет к печальным последствиям (Рис.4). Ремонт становится дорогим, а порой и нецелесообразным. Открыть в новой вкладке

|

|

Проверка давления (насосы погружные, мотопомпы, пылесосы) Развернуть ▼

|

Часто приходится сталкиваться с ситуацией, когда необходимо выяснить реальную производительность разных типов насосов, мотопомп. В условиях сервисных центров порой сложно создать условия с погружением насосов в скважину на глубину 10 метров. Но можно смоделировать необходимые условия и по полученным результатам выяснить данные испытуемого насоса.

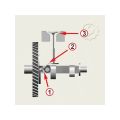

Для этого нам понадобится собрать нехитрое приспособление из манометра, куска резинового шланга и запорного крана. Если мы испытываем насосы и мотопомпы с погружением всасывающего шланга до 10-ти метров, то манометры и вакуумметры выбираем со шкалой соответствующими параметрами.

Для того что бы мотопомпе или насосу поднять воду на определенную высоту необходимо создать соответствующее давление. Не углубляясь в школьную программу упрощенно можно сказать так: давление в одну атмосферу будет примерно соответствовать 10-ти метрам водяного столба.

Исходя из этого нам понадобятся манометры и вакуумметры с пределом шкалы до 1 кгс/см2 (kgf/cm2) или 0,1 Мра или 100 кРа. Вакуумметры для измерения давления всасывания, т.е. с какой глубины может быть поднята вода (Рис.1), манометры для измерения давления водяного столба, т.е. на какую высоту может быть поднята вода (Рис.2).

Еще понадобятся армированный шланг подходящего диаметра (Рис.3_1), несколько стягивающих хомутов (Рис.3_2) и запорный вентиль (Рис.3_3).

Для проверки на всасывание можно взять кусок плоской резины (мы использовали транспортерную ленту) и зафиксировать в ней вакуумметр (Рис.4_1). Прижав полученное устройство ко входу мотопомпы (Рис.4_2) получим данные по давлению всасывания из которых нетрудно понять с какой глубины будет поднята вода. Например с вакуумметром -0,1 Мра стрелка покажет 0,06 Мра - это соответствует примерно 6-ти метрам глубины. Перед использованием желательно резину смазать силиконовой смазкой для лучшего уплотнения.

Давление на подъем воды измеряется манометрами с положительной шкалой с такими же пределами, до 1 кгс/см2 (kgf/cm2), что так же будет соответствовать 10-ти метрам водяного столба. Но подключить в этом случае надо к выходу насоса (Рис.5). Закрыв вентиль мы получим давление и по манометру определим высоту подъема воды.

Вакуумметр так же можно использовать для определения эффективности работы пылесоса. Здесь данные определяются эмпирически.

P.S. Манометр лучше выбирать с большой шкалой (100 мм) и 1,5 классом точности. Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5

|

|

Вода в двигателе, протекание (мотопомпа) Развернуть ▼

|

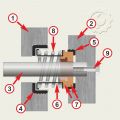

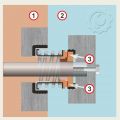

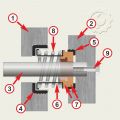

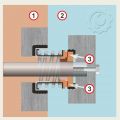

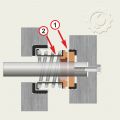

Частым явлением неисправностей мотопомп является попадание воды в картер двигателя. Для предотвращения попадания воды в двигатель применяется мехуплотнение. На Рис.1 устройство мехуплотнения где 1 - корпус картера двигателя, 2- крыльчатка помпы, 3- коленвал двигателя, 4- резиновое уплотнение со стороны картера, 5- резиновое уплотнение со стороны помпы, 6- резиновый рукав, 7- керамические уплотнения, 8- пружина обеспечивающая прижатие керамических уплотнений и наконец болт фиксирующий крыльчатку помпы к валу двигателя (Рис.1_9).

Задача мехуплотнения отсечь полость картера двигателя (Рис.2_1) от воды находящейся в помпе (Рис.2_2). Все резиновые уплотнения находятся в статичном состоянии и обеспечивают герметичность за счет обжатия. В месте соединения вращающихся узлов применяются керамические уплотнения. Места соединения отполированы и плотно прилегают друг к другу (Рис.2_3). Повреждение любых из этих узлов вызовет протечку воды и попадания ее в картер двигателя.

Использование устройства в среде с камнями и песком может стать причиной повреждения мехуплотнения (Рис.3).

Одна из причин протекания воды - откручивание или обламывание болта крепления крыльчатки помпы. В этом случае нарушается уплотнение между керамическими кольцами (Рис.4_1) и вода, минуя уплотнения, через вал двигателя будет попадать в картер. Такие ситуации можно рассматривать как гарантийный случай.

Вторая причина - механическое повреждение резиновых уплотнений. Чаще это касается резинового рукава (Рис.4_2). Результат такого повреждения на Рис.5. Такое повреждение носит эксплуатационный характер и является результатом использования устройства для откачки воды с камнями и песком. Как правило подобные случаи под гарантийное обслуживание не попадают. Бывают исключения по причине некачественных комплектующих, но это обнаруживается в первые же часы эксплуатации. Устройства, поработавшие месяц и более под исключения попасть не могут.

Рис.6 - результат попадания воды в картер двигателя. Эмульсия под заливной масляной пробкой (Рис.6_1) и в свечном канале (Рис.6_2).

Открыть в новой вкладке

Рис.1  Рис.2  Рис.3  Рис.4  Рис.5  Рис.6

|

|

|

|

Вход | Регистрация

Вход | Регистрация